Um ein Produkt nachhaltig zu beurteilen, spielt die Restfeuchte eine große Rolle. Darüber hinaus gibt es aber noch viele weitere Ansätze in der Produktion, wo Messgeräte ein wichtiges Stellglied für die Effizienz einer Produktion sind, wie etwa Durchflussmesssysteme oder Grenzstandsschalter.

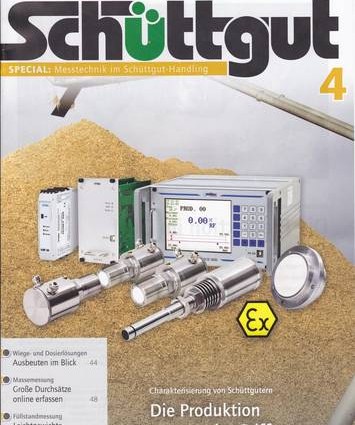

Die Feuchte in Feststoffen ist ein wichtiger Parameter, der die Qualität eines Produktes stark beeinflusst und die Wirtschaftlichkeit einer Produktion wesentlich erhöhen kann. Das seit vielen Jahren bewährte Feuchtemesssystem Humy ist in unterschiedlichsten Prozessen erfolgreich im Einsatz, u.a. bei Mehl, Kohle, Sand, Holzspänen, Düngemittel, Farbstoffen, Plastikgranulaten. Als Einbauorte eignen sich besonders Förderbänder, Förderschnecken, Silos, Trichter usw. Auch in Batch-Prozessen oder für berührungslose Messungen ist eine Inline-Feuchtemessung möglich. Bei der Messung werden im hochfrequenten Wellenbereich die Dielektrizitätskonstante und die hochfrequente Dämpfung ermittelt. Dieses Messverfahren ermöglicht eine kurze und einfache Kalibrierung sowie eine hohe Genauigkeit von bis zu 0,05 %. Die Messsonde überträgt die Messwerte digital und somit störungsunempfindlich.

Der Humy 3000 zeichnet sich insbesondere durch die Bedienbarkeit einer Vielzahl von Sensoren mit nur einer Kommunikationseinheit aus. Das sich selbst überwachende Gerät hat neben einer automatischen Kompensation von Temperatur und Alterungsdrift einen integrierten Datenlogger sowie Digital- und Alarmausgänge. Auf dem LC-Display werden die Messwerte analog und digital dargestellt. Die einfache Steuerung und Parametrierung aller Funktionen erfolgt über Softkeys. Für Produkt- bzw. Prozesswechsel können bis zu 24 verschiedene Kalibrierungskurven gespeichert und automatisiert über die Prozessleittechnik ausgewählt werden. Typische Anwendungsbereiche sind die automatisierte Regelung von Trocknern bzw. Benetzungsautomaten sowie die kontinuierliche Qualitätskontrolle im Produktionsprozess.

Messen von Schüttgutmengen

Ausgestattet mit der neuesten Mikrowellentechnologie dient der MF 3000 zur Online- Durchflussmessung von Feststoffmengen in metallischen Rohrleitungen. Alle Pulver, Stäube, Pellets und Granulate können im Durchsatzbereich von wenigen kg/h bis zu vielen t/h reproduzierbar gemessen werden. Der MF 3000 eignet sich für Online-Messungen in pneumatischen Förderungen oder im Freifall und ist eine kostengünstige Alternative zu Wiegesystemen.

Das Messverfahren des MF 3000 beruht auf dem physikalischen Prinzip des Doppler-Effektes. Dabei baut der Sensor in der Rohrleitung ein homogenes Mikrowellenfeld auf. Die durch die Rohrleitung geförderten Feststoffteilchen reflektieren die Mikrowellen, welche anschließend wieder vom Sensor empfangen werden. Durch die Auswertung der Frequenz- und Amplitudenänderungen während des Messvorganges wird der bestimmt. Ruhende Partikel, wie z.B. Ablagerungen, oder auch statische Aufladungen gehen in die Messung nicht mit ein.

Die Prozessankopplung erfolgt über einen Anschweißstutzen, in den der Sensor innenbündig mit der Rohrinnenwand eingebaut wird. Durch diese kontaktlose, integrale Messung befinden sich keine Teile im Produktstrom, wodurch der Sensor abrasions- und wartungsfrei ist. Eine einstellbare Empfindlichkeit des Sensors ermöglicht die Anpassung an Messungen sowohl in sehr kleinen als auch in sehr großen Rohrdurchmessern.

Überwachen des Schüttstroms

Die Materialflusswächter der Serie Flowswitch überwachen Feststoffe in Förderströmen und detektieren frühzeitig Durchflussstörungen beim Transport von Pulvern, Stäuben, Pellets und Granulaten. Die Empfindlichkeit der Sensoren lässt sich stufenlos einstellen und gewährleistet somit eine variable Bestimmung des Schaltpunktes bzw. einen Schaltvorgang bei unterschiedlichen Durchsatzmengen. Der Durchsatzbereich beginnt bei wenigen g/h und reicht bis zu vielen t/h. Die Zustandsanzeige erfolgt durch LED´s. Es steht eine Vielzahl an Prozessankopplungen, wie Flansch, Gewinde, usw., zur Verfügung. Dies ermöglicht den Einbau in Rohrleitungen, auf Rutschen, in Fallstrecken, über Fließbänder oder an ähnlichen Fördereinrichtungen.

Die verschiedenen Typen bieten für jede Anwendung das richtige Messprinzip: Der kapazitiv arbeitende Flowswitch 350C baut über der Sensor-Oberfläche ein hochfrequentes, elektrisches Feld auf. Wenn Materialien durch dieses Feld fließen oder fallen, ändert sich das elektrostatische Feld und somit das elektrische Signal innerhalb des Sensors. Hieraus resultiert ein Schaltvorgang.

Der Flowswitch 510M arbeitet nach dem physikalischen Prinzip des Doppler-Effektes. Dazu baut der Sensor ein Mikrowellenfeld auf. Wenn sich Feststoffe durch dieses Feld bewegen, werden die Mikrowellen reflektiert und vom Sensor wieder empfangen. Dies wird in einem Schaltvorgang umgesetzt.

Das Messprinzip des Flowswitch 600E beruht auf dem physikalischen Effekt der ektrostatischen Aufladung von Feststoffpartikeln (Triboelektrische Messung). Diese entsteht auf natürliche Weise, wie z.B. durch Reibung oder Bruch, auf jedem Feststoff. Per Ringsensor wird berührungslos und integral über den Rohrquerschnitt gemessen. Die elektrisch geladenen Partikel erzeugen (influenzieren) ein Ladungssignal gegen den geerdeten Transportkanal. Aufgrund von statischen Schwankungen im Partikelstrom ergibt sich ein Stromrauschen.

Der Staubwächter Flowswitch 700 E dient zur Filterüberwachung. Im Falle eines Filterbruches

erzeugen die mit dem Sensorstab kollidierenden oder vorbeifliegenden Partikel ein Ladungssignal, welches in einen Schaltvorgang umgesetzt wird.

Detektion des Grenzstandes

Die Mikrowellenschranken der Serie Levelcheck 510M dienen zur Grenzstands-Detektion von Feststoffen in Behältern bzw. Fördersystemen. Darüber hinaus sind die Geräte in weiteren Prozessschritten anwendbar: Melden von Verstopfungen, für Zählaufgaben von Stückgut oder zum Positionieren von Gegenständen. Die Systeme sind optional zertifiziert bis zu der Atex Zone 20 sowie zugelassen bis zu einem Prozessdruck von 25 bar. Die Messung erfolgt berührungslos. Aufbauend auf dem Vorgängermodell LC500M erfolgt bei der neuen Serie Levelcheck 510M die Einstellung jedes einzelnen Prozessparameters präzise mithilfe einer Bargraph-Anzeige. Somit lassen sich Hysterese, Schaltverzögerung und die Empfindlichkeit des Sensors stufenlos unter Festlegung des gewünschten Prozessparameters exakt einstellen. Störgrößen, wie z.B. Förderströme oder grob staubhaltige Medien, behindern die Messung nicht.

Automatisierung von Befüllvorgängen

Bei dieser typischen Anwendung wird je eine Mikrowellenschranke zur Min- bzw. Max-Überwachung im Behälter installiert. Der Befüllvorgang wird gestoppt, sobald Material den Mikrowellen-Übertragungspfad der oberen Schranke für die Max-Überwachung unterbrochen hat. Baut sich wiederum beim Austragen das Material ab und öffnet die zur Min-Überwachung installierte Schranke, wird der Befüllvorgang erneut gestartet. Ein weiterer Anwendungsfall ist die Überwachung der Übergabe innerhalb eines Trichters zwischen zwei Fördersystemen: Um ein Überlaufen des Trichters zu vermeiden, wird die kritische Schütthöhe kontaktlos mit der Schranke überwacht. Vorgelagerte Prozesse können beim Schalten der Schranke prozesssicher runtergefahren werden. Ein wichtiger Fokus in der Automation ist die autarke und sichere Funktionskontrolle der installierten Sensorik. Beide Sonden des Typs LevelCheck 510M sind mit einer aktiven Selbstüberwachung und zusätzlichem Relais ausgestattet, welches im Gutzustand angezogen ist. Beispielsweise führen Kabelbrüche oder ein Spannungsverlust das automatisierte System sofort in den prozesssicheren Zustand.

Mütec Instruments GmbH entwickelt, produziert und vertreibt seit über 40 Jahren robuste und zuverlässige Messsysteme im Bereich Feuchte, Durchfluss und Durchflussüberwachung.

Artikel zum Download (696 KB) »

KONTAKT

Mütec Instruments GmbH

Bei den Kämpen 26

21220 Seevetal-Ramelsloh

Germany

Telefon + 49 (0)4185-8083-0

Fax + 49 (0)4185-8083-80

E-Mail muetec@muetec.de »